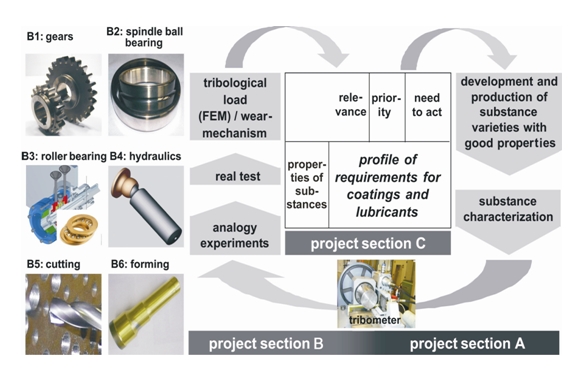

Es ist wichtig zu verstehen, wie die Ergebnisse der gemeinschaftlichen Forschungsarbeiten zu werten sind, bevor einige Beispiele im Hinblick auf die Entwicklung von Fluiden und Verbundmaterialien (z.B. PVD) genannt werden. Abbildung 7 stellt die typischen Abläufe dar, die während der verschiedenen Forschungsprojekte durchlaufen werden. Der linke Teil zeigt Beispiele von Komponenten und Prozessen, der rechte Teil die Kreisläufe der Entwicklung. Erste Untersuchungen beginnen mit Tribometer-Tests, deren Ergebnisse Analogien aufzeigen. Tests mit realen Komponenten folgen, wenn vielversprechende Tribometer-Ergebnisse vorliegen. Belastungs- und Verschleißmechanismen lassen Rückschlüsse zu, um so entsprechende Spezifikationen für Fluide und Materialverbunde festzulegen. Alle Ergebnisse und gewonnenen Erkenntnisse werden in Projektphase C gesammelt, wo die Ermittlung von Korrelationen und die Durchführung von Simulationen genutzt werden, um ein Expertensystem aufzubauen. Die Daten werden im Hinblick auf ihre Relevanz für die Forschungsziele bewertet. Daraus entstehen Prioritäten und eine Maßnahmenliste für die Entwicklung und Produktion von Fluiden und ihren Varianten. Diese werden untersucht und charakterisiert, was die Schleife im Entwicklungskreislauf schließt.

Abbildung 7: Forschungskreisläufe

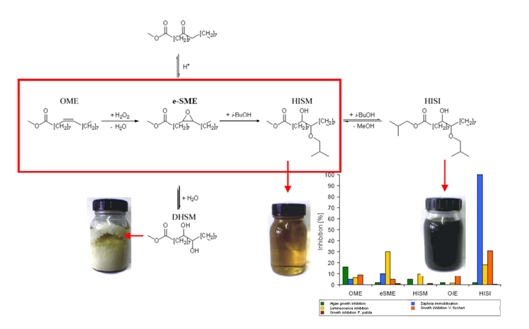

Neben dem Bereitstellen von Schmierstoffen für alle Bereiche des SFB 442, ist die Reaktion und/oder die Optimierung der Synthese eines der Hauptziele der Fluidentwicklung. In diesem Zusammenhang kann der Syntheseprozess in zwei Reaktionsphasen eingeteilt werden. In der ersten Phase wird die Doppelbindung von Ölsäuremethylester oder Glyzerol-Trioleaten epoxidiert. Das daraus entstehende Epoxid bricht während der nachfolgenden Alkoholyse auf, um so den HISM oder HIGTS-Schmierstoff zu erzeugen (siehe Abbildung 8). Der HISM-Schmierstoff wird kundenspezifisch produziert, sodass er für die vorgesehene Anwendung optimal abgestimmt ist. Unerwünschte Nebenprodukte werden durch Optimierung und Anpassung des Syntheseprozesses reduziert. Die verwendeten Edukte bestehen aus vielen Methylestern oder Trioleaten. Dies bedeutet, dass die Reaktionen von mehreren Sekundärreaktionen begleitet werden, die Einfluss auf bestimmte Teile des Schmierstoff-Syntheseprozesses haben. Um dieses Reaktionsverhalten genauer untersuchen zu können, wurden analytische Konzepte über die Gas-Chromatographie (GC) erarbeitet. Diese Technik ist imstande, die Zusammensetzung und den Konvertierungsgrad der HISM Schmierstoffe zu bestimmen. HIGTS wird mithilfe von KOH/MeOH gecrackt und in ein System ähnlich dem HISM übertragen, sodass die Zusammensetzung und der Konvertierungsgrad auch hier bestimmt werden können, jedoch ohne den Bedarf von Hochtemperatur-GC. Die typischen charakteristischen Eigenschaften von Schmierstoffen – wie etwa Neutralisationszahl, Jodzahl oder Viskosität – werden für eine exakte Einteilung des Schmierstoffes ebenfalls bestimmt. Um detailliertere Informationen zum Reaktionsfortschritt zu erhalten, wurde eine inline IR-Messtechnik entwickelt, die in der Lage ist, die Formation der Edukte und Produkte zu untersuchen.

Abbildung 8: Entwicklung von HISM

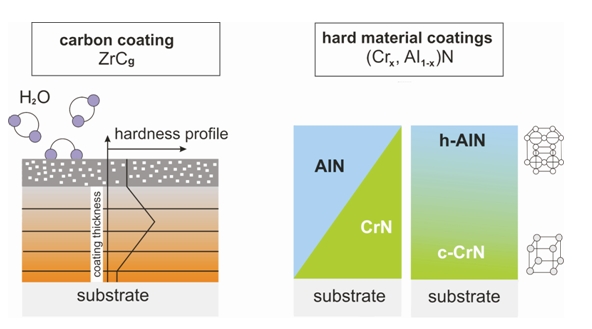

Für die Entwicklung von PVD-Beschichtungen wurden zwei Wege verfolgt. Der erste besteht aus Komponenten-Beschichtungen mit Niedrigtemperatur-Prozessen, siehe Abbildung 9. Das Beschichtungssystem des gradierten Zirkoniumkarbids (gemäß VDI 2840: a-C:H:Zr), das innerhalb des SFB 442 entwickelt wurde, gehört zu der Gruppe, die sehr häufig als Me-DLC-Beschichtungen bezeichnet werden. Aufgrund ihrer geringen Reibwerte sind diese nicht nur für Anwendungen mit Komponenten der Teilprojekte B1 (Zahnrad), B3 (Wälzlager) und B4 (hydraulische Verdrängereinheiten) geeignet, sondern auch für Umformprozesse wie das Tiefziehen von X5CrNi18-10 oder das Rückwärts-Napffliesspressen von Al 99.5. Letzteres wurde durch Tests innerhalb des Teilprojektes B6 aufgezeigt.

Abbildung 9: Niedrig-Temperatur-Beschichtungen

Chromaluminiumnitrid (CrAlN) ist ein anderes Multilayer-System (Abbildung 9, rechte Seite), das für zahlreiche tribologische Komponenten geeignet ist. Die exzellente Adhäsionskraft, Verschleißresistenz, Resistenz gegen Wechselbelastungen, Korrosionsschutz und Benetzbarkeit dieses Systems erlauben dessen Einsatz bei Komponenten wie etwa Zahnrädern (Teilprojekt B1), Spindellagern (Teilprojekt B2) und Wälzlagern (Teilprojekt B3). Die Adhäsion der Beschichtung wurde wesentlich durch die Verwendung von adhäsionsfördernden Schichten in der zweiten Phase des Projekts verbessert. Die Wissenschaftler waren im Laufe der vorherigen Projektphasen nicht in der Lage, die Temperatur unter 200°C zu senken. Dies war der Grund weshalb Komponenten verwendet wurden, die bei höherer Temperatur vergütet worden sind. Im Verlauf des dritten Projektabschnitts machten es pulsende Energiequellen möglich, die Temperatur auf unter 200°C zu reduzieren, um so Komponenten zu beschichten, die bei niedrigen Temperaturen vergütet wurden. Dies erlaubte aufgrund des hohen Aluminiumanteils auch die Synthese einer quasi-isotropen Schichtstruktur.

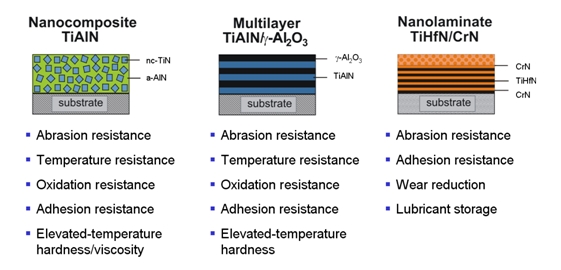

Der zweite Weg verfolgte die Werkzeugbeschichtung mithilfe von Hochtemperatur-Prozessen. Hierbei werden Ti-Schichten aufgebaut, die aufgrund der erforderlichen Härte und Verschleißresistenz hauptsächlich in Kaltumformprozessen verwendet werden. Abbildung 10 zeigt die drei entwickelten Schichten, die zur Verwendung in Kaltumformprozessen ausgewählt wurden. Unterhalb jeder Schicht werden die entsprechenden typischen Eigenschaften aufgezählt.

Abbildung 10: Ti – Schichten (Hochtemperatur-Prozesse)

Das Hauptziel der aktuellen Projektphase ist das Erarbeiten einer detaillierten Erklärung für die Kohärenz zwischen den Prozessparametern und den Eigenschaften der Beschichtung. Die Beschichtungsprozesse, und speziell die Eigenschaften des Plasmas, werden innerhalb des Teilprojekts A2 einer detaillierten Analyse unterzogen. Die Beschichtungseigenschaften werden anschließend in Teilprojekt A5 anhand von Hochpräzisionstechnologien bestimmt und der Zusammenhang zwischen den Prozessparametern und den Eigenschaften der Beschichtung validiert.