Fluidentwicklung und Analyse

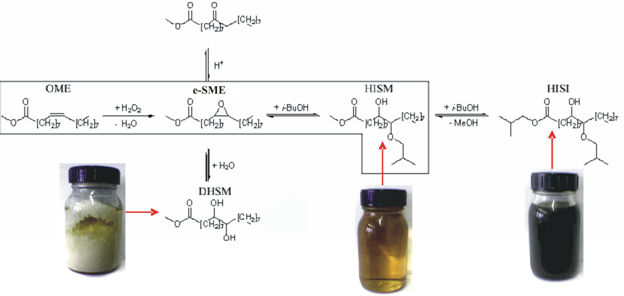

Neben der Bereitstellung der Schmierfluide für alle Bereiche des SFB 442 ist das wesentliche Ziel des Teilprojektes A7 die Reaktionsaufklärung bzw. die Syntheseoptimierung, welche zu den jeweiligen Schmierstoffen führt. Die Synthese besteht hierbei aus zwei Reaktionsschritten. In der ersten Stufe wird die Doppelbindung des Ölsäuremethylesters bzw. des Glycerintrioleates durch Peressigsäure epoxidiert. In der nachfolgenden Alkoholyse wird das entstandene Epoxid aufgebrochen und es wird der Schmierstoff HISM bzw. HIGTS gebildet (Abbildung 11). Da die verwendeten Edukte aus einer Vielzahl von Methylestern bzw. Trioleaten bestehen, laufen neben der eigentlichen Reaktion eine Vielzahl an Nebenreaktionen ab, die die Synthese der Schmierfluide stellenweise gravierend beeinflussen. Zur Untersuchung dieses umfangreichen Reaktionssystems wurde eine Analytik aufgebaut, deren Herzstück die Gaschromatographie darstellt. Mittels dieser kann die Zusammensetzung bzw. der Umsatzgrad des Schmierfluides HISM bestimmt werden. Das HIGTS wird mittels KOH/MeOH gespalten und in ein HISM-ähnliches System überführt, so dass auch hier eine Bestimmung der Zusammensetzung bzw. des Umsatzgrades ohne Zuhilfenahme einer Hochtemperatur-GC ermöglicht wird. Für eine detaillierte Charakterisierung des Schmierfluides werden des weiteren die typischen Kennzahlen der Schmierstoffe wie etwa Säurezahl, Iodzahl oder die Viskosität bestimmt. Um eine präzisere Aussage über den Reaktionsfortgang treffen zu können, wurde eine in line IR-Messmethodik entwickelt, mit der gezielt die Entstehung der Intermediate bzw. Produkte verfolgt werden kann.

Unter der Vielzahl an möglichen Nebenreaktionen wurden gezielt verschiedene Einflüsse auf die Produktzusammensetzung untersucht. So führt beispielsweise eine Reaktionsführung bei Temperaturen oberhalb von 60°C in beiden Reaktionsschritten nicht zu dem gewünschten Schmierfluid. Vielmehr entsteht hierbei der 9,10-Dihydroxystearinsäuremethylester (DHSM). Hierbei handelt es sich um eine farblose Substanz mit einem Schmelzpunkt von 67°C. Ist der Gehalt dieser Komponente im Produkt größer als 4%, so erstarrt das Schmierfluid und kann tribologische Systeme schädigen. Da diese Komponente allerdings biologisch wesentlich unbedenklicher ist als das derzeitig vielfach verwendete Zinkstearat wird von TP B6 derzeit geprüft, ob sich das in HIGTS und HISM unerwünschte DHSM als Festschmierstoff zum Fließpressen von Reinalumi-nium Al 99,5 eignet. Da neben der Temperatur der zweite wichtige Faktor für die Entstehung des DHSM's der im System vorliegende Wassergehalt ist, kann die Synthese dieser Komponente gezielt unterbunden werden bzw. bei Bedarf als Festschmierstoff erzwungen werden.

Abbildung 11: Durch Syntheseoptimierung wird der Schmierstoff HISM für

die jeweilige Anwendung maßgeschneidert und unerwünschte Nebenprodukte

werden gezielt vermindert

Weiterhin wurde der zeitliche Verlauf des Umsatzes untersucht. Hierbei wurde festgestellt, dass bei der HISM Synthese die eigentliche Reaktion bereits nach 12 h abgeschlossen ist. Der Umsatz läst sich in den nachfolgenden 6 h um nicht mehr als 5% steigern. Vielmehr beginnt in den letzten sechs Reaktionsstunden eine Umesterungsreaktion, in der die Methoxy-Gruppe des Schmierfluides HISM in eine iso-Butoxy-Gruppe überführt wird. Das so entstandene HISI wurde vonTP A4 und TP A6 als toxisch bezüglich Mikroorganismen eingestuft. Durch Syntheseoptimierung bzw. der zeitlichen Reaktionskontrolle kann jedoch gezielt die Entstehung dieser Komponente unterbunden werden.

Für eine weitere Syntheseoptimierung wurden unterschiedliche Katalysatoren sowohl auf Amberlyst-Basis (Amberlyst 15, Amberlyst 16, Amberlyst 46) als auch auf Montmorillonit- bzw. Bentonit-Basis (KSF, K10) getestet. Die besten Ergebnisse lieferte nach wie vor der Amberlyst 15 Katalysator. Auch die Reaktionsführung der Epoxidierung wurde variiert. So wurde beispielsweise das als Lösungsmittel verwendete n-Hexan durch Essigsäureanhydrid ersetzt. Das System Essigsäure + H2O2 35%ig wurde durch Ameisensäure + H2O2 50%ig ersetzt. Diese Variationen führten jedoch zu keinen brauchbaren Verbesserungen der Synthese.

Um eine kostengünstige und umweltverträgliche Wiederverwertung des Katalysators zu entwickeln, wird derzeit die Aufreinigung des verbrauchten Katalysators mit überkritischem CO2 (scCO2) untersucht. Durch das extraktive Aufreinigungsverfahren mit scCO2 lässt sich zum einen der Katalysator von Verunreinigungen durch Edukt bzw. Produktrückstände befreien, zum anderen kann der Wassergehalt des Katalysators stark gesenkt werden, was wiederum Einfluss auf die DHSM-Bildung im System hat. Durch abschließendes Tempern des Katalysators kann relativ präzise der vom Anbieter eingestellte Wassergehalt von 5% wieder hergestellt werden. So kann der Katalysator wenigstens fünfmal recyclisiert werden, unter einem Ausbeuteverlust von 10%. Mit den durchgeführten Optimierungen im System sowie an der Technikumsanlage können derzeit die Schmierfluide mit folgender Qualität erzeugt werden:

a) HISM mit 95% Umsatz und einer Selektivität von 82-85%

b) HIGTS mit 90% Umsatz und einer Selektivität von 80-83%

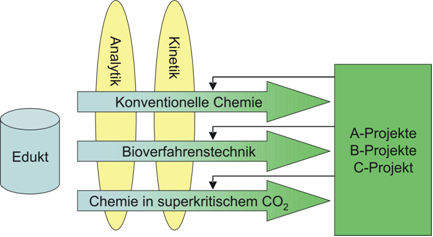

Bei der Validierung neuer Ansätze zur Schmierstoffsynthese wurden Ansätze zur enzymatischen Umsetzung und zu Reaktionen in überkritischem CO2 verfolgt (Abbildung 12). In beiden Fällen wurden erste Erfolge erzielt. So konnte die OME-Doppelbindung in scCO2 hydroformyliert werden, ähnliche andere Umsetzungen sind in Bearbeitung. Für die enzymatische Umsetzung wurde eine geeignete Apparatur entwickelt und in Betrieb genommen.

Abbildung 12: Schema der Fluidentwicklung

In der ersten und zweiten Antragsphase des SFB 442 standen zur Fluidanalyse vor allem die Entwicklung geeigneter Testsysteme sowie deren Anwendung und Validierung durch Vergleichsmessungen mit kommerziell erhältlichen Schmierfluiden im Vordergrund. So wurde im Teilprojekt A4 die Probenaufbereitung für schwer wasserlösliche Substanzen etabliert, und Biotests für die Bewertung der aquatischen Toxizität im Sinne der Chemikalienbewertung wurden weiterentwickelt und in ein Konzept zum produktintegrierten Umweltschutz eingebunden. Zur Beurteilung der biologischen Abbaubarkeit der Schmierfluide als weiterem wichtigen Aspekt der ökologischen Verträglichkeit wurden Untersuchungen mit dem neu entwickelten kombinierten "O2/CO2-Headspacetest" [EIS02, HAH05] durchgeführt, die zeigten, dass die im SFB entwickel-ten Fluide die Anforderungen der OECD und des "Blauen Engels" (60 bzw. 70% Abbaubarkeit) erfüllen. Im Teilprojekt A6 wurde ein Analysenschema zur Erfassung der Hauptkomponenten in den untersuchten kommerziell erhältlichen Referenzfluiden etabliert und validiert, um so eine möglichst vollständige Erfassung aller Komponenten zu erreichen. Die untersuchten Schmierfluide weisen als Basis Trimethylpropan auf, wohingegen das im SFB 442 entwickelte hochviskose Schmierfluid HIGTS auf Glycerin und das niedrigviskose HISM auf Methylester basiert.

In der letzten Antragsphase stand die Anwendung des ökotoxikologischen Untersuchungsschemas auf die neu entwickelten Basis-Fluide HISM und HIGTS im Vordergrund. Zum Nachweis für HISM konnte eine Methode mittels GC-MS etabliert und angewendet werden, d.h. die Bestandteile des HISM-Gemisches wurden getrennt, und im Gemisch konnte HISM quantifiziert werden [TAE06]. Für HIGTS befindet sich eine Methodenentwicklung im Aufbau, wobei es hier einer Optimierung der Trennung zwischen Zwischenprodukt (e-GTS) und Produkt (HIGTS) bedarf. Die chemisch-analytisch identifizierten Einzelkomponenten von HISM wurden ökotoxikologisch untersucht und toxikologisch relevante Bestandteile bestimmt, so dass zu einer Optimierung der Schmierfluid-Synthese beigetragen werden konnte [TAE06]. Auf Seiten der anwendungsbezogenen Untersuchungen wurden Mischungstoxizitäten von Ölen und Additiven bestimmt [MIC04] sowie der gebrauchsbedingte Metalleintrag und dessen Auswirkungen auf das ökologische Verhalten untersucht.

Ziel des SFB ist es, am Beispiel der Werkzeugmaschine ein umweltverträgliches Tribosystem durch die Anwendung geeigneter Werkstoffe und Schmierfluide zu entwickeln und so übertragbare Ergebnisse für andere Anwendungsbereiche zu erhalten. In der kommenden Phase sollen daher die im SFB entwickelten Öle in der Zusammensetzung, in der sie in die Anwendung gehen, einer umfassenden Risikobewertung unterzogen werden. Neben Tests, die über den Bereich der Ökotoxizität hinaus gehen, soll eine Abschätzung der Umweltrisiken erfolgen. Diese Abschätzung basiert auf der Berechnung der möglichen Umweltkonzentrationen (Predicted environmental concentration PEC) z.B. anhand des von der OECD veröffentlichten "Emission scenario document on lubricants and lubricant additives" [OEC04] sowie der Ermittlung der Konzentrationen, die keinen Effekt hervorrufen (Predicted no effect concentration PNEC). Wenn die erwartete Konzentration (PEC) geringer ist als die Konzentration, bei der keine unerwünschten Wirkungen entstehen (PNEC), weist die Substanz keine umweltgefährdenden Eigenschaften auf. Für die Nutzung der Schmierstoffe auf Basis modifizierter synthetischer Ester in den verschiedensten Anwendungsbereichen müssen unterschiedliche Formulierungen erstellt werden, deren toxikologische Kenndaten ermittelt werden müssen. Dazu kann ein Screening mit Biotests erfolgen. Um dieses Verfahren kostengünstig zu gestalten, bieten sich insbesondere Tests in miniaturisierter Form an, wie sie im Institut für Hygiene und Umweltmedizin angewandt werden, da sie bei geringem Probenvolumen einen hohen Probendurchsatz erlauben [EIS04, EIS04]. Darüber hinaus können unterschiedliche Rechenmodelle zur Mischungstoxizität, wie das Simplex-Verfahren, die Übertragbarkeit der Ergebnisse ermöglichen. Durch die vorherige Berechnung der Mischungstoxizität besteht die Möglichkeit, optimal umweltverträgliche Fluide zu formulieren.

Ein weiterer wesentlicher Bestandteil der Untersuchungen sind die chemisch-analytischen Verfahren zur Identifizierung und Quantifizierung der Inhaltsstoffe der Fluide HISM und HIGTS. Damit soll eine routinemäßige Chargenkontrolle der Hauptkomponenten und Nebenprodukte erfolgen, um so eine gleich bleibende Qualität des synthetisierten Schmierfluides sowie eine optimale Prozessführung zu gewährleisten und sowohl eine gute Umweltverträglichkeit als auch eine gute Humanverträglichkeit sicherzustellen. Die im Institut für Hygiene und Umweltmedizin etablierte Zellkulturlinie "HepG2" soll dazu mit Hilfe verschiedener Mikrotiterplatten-basierter Zytotoxizitätstests als Screeningwerkzeug bezüglich der Humantoxizität eingesetzt werden. Die Anwendung des LDH und des XTT-Tests, ermöglicht die Erfassung unterschiedlicher Endpunkte der Zytotoxizität. Da im Rahmen des Sonderforschungsprojektes keine Tierversuche durchgeführt werden können, bedient man sich der aufgeführten Screeningverfahren. Aus diesem Grund wird auch das mutagene und genotoxische Potential der Chemikalien mit bakteriellen Systemen erfasst. Damit sollen auch in diesem Bereich übertragbare Ergebnisse für unterschiedliche Anwendungsbereiche erlangt werden.

In diesem Projektbereich wird eine große Zahl chemisch-analytischer und toxikologischer Kenndaten zu verschiedenen Proben wie Reinsubstanzen, Additiven, Basisfluiden, Edukten und Intermediaten bei der Synthese der Fluide sowie von Proben vor und nach Gebrauch erhalten. Diese Daten werden im nächsten Projektzeitraum exemplarisch zur Prognose toxikologischer Daten bei der Formulierung von Fluiden genutzt. Diese Prognose der Kalkulation von Mischungstoxizitäten soll zunächst exemplarisch anhand von Proben durchgeführt werden, für die die toxikologischen Daten des Endprodukts vorliegen. Dabei werden also experimentell ermittelte und berechnete Kenndaten miteinander verglichen. Ziel dieser Arbeiten ist es, dem zukünftigen Formulierer von Schmierfluiden auf Basis synthetischer Ester einfache Modell- bzw. Prognoseinstrumente zur Verfügung zu stellen.

Werkstoffverbundsynthese mittels PVD

In der 3. Antragsphase des SFB ist es gelungen, umweltverträgliche tribologische Systeme zu realisieren. Die Teilprojekte A2 und A5, welche die Schichtsynthese sowie die Werkstoffverbundentwicklung und -charakterisierung behandeln, nehmen dabei im SFB eine zentrale Stellung ein. Durch die grundlegende wissenschaftliche Erforschung von Beschichtungsprozessen und Werkstoffverbunden konnten fünf Schichtsysteme erfolgreich realisiert und ihre Funktionsweise ergründet werden. Die Beschichtungen sind dabei in der Lage die oberflächenaktiven Funktionen der meist toxischen Schmierstoffadditive zu übernehmen und somit umweltverträgliche Tribosysteme zu ermöglichen. Im Folgenden wird näher auf die Fortschritte und die Ergebnisse der laufenden und die Ziele für die nächste Antragsphase eingegangen. Es wird zwischen Bauteilbeschichtungen mit Niedertemperaturprozessen und Werkzeugbeschichtungen mit Hochtemperaturprozessen unterschieden.

Bauteilbeschichtung mit Niedertemperaturprozessen

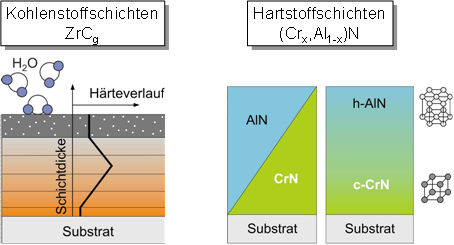

Das im Rahmen des SFB 442 entwickelte Schichtsystem gradiertes Zirkoniumkarbid ZrCg (lt. VDI 2840: a-C:H:Zr) gehört zu der Gruppe der häufig als Me-DLC bezeichneten Schichten (sie-he ZrCg in Abb. 13). Es eignet sich aufgrund seines niedrigen Reibwertes sowohl für den Einsatz auf den Bauteilen des Teilprojektes B1 (Zahnrad), B3 (Wälzlager) und B4 (Hydraulische Verdrängereinheit) als auch, wie Untersuchungen im TP B6 gezeigt haben, bei Umformprozessen wie dem Tiefziehen von X5CrNi18-10 oder dem Napfrückwärtsfließpressen von Al99,5. Die Weiterentwicklung dieses Schichtsystems in den Teilprojekten A2 und A5 während der laufen-den Antragsphase verfolgte u.a. zwei Ziele. Durch die Einbringung von Titan oder Silizium wurde zunächst eine Reduzierung des Einflusses der Feuchtigkeit auf das Reib- und Verschleißverhalten erfolgreich umgesetzt. Der Einsatz gepulster Leistungsversorgungen sowie des dualen Kathodenbetriebs mit unterschiedlichen Targets (Ausgangsmaterial für die Schichtbildung: Zr, Ti oder Si) und eine geeignete Modulation der Pulssequenz ermöglichten hier eine gezielte Einbringung dieser Elemente in die Kohlenstoffdecklage. Die Stabilisierung des Reib- und Verschleißverhaltens bei hohen Luftfeuchtigkeiten konnte im Ball-On-Disk Tribometer bestätigt werden, das zuvor um ein entsprechendes Luftfeuchtigkeitsmodul erweitert wurde.

Ein weiterer Forschungsschwerpunkt bestand in der gezielten Einstellung der Druckeigenspannungen innerhalb des Schichtsystems während des Beschichtungsprozesses. Diese beeinflussen maßgeblich die Haftfestigkeit und limitieren gleichzeitig die maximal erreichbare Schichtdicke. Durch Einbringung von rein metallischen Zwischenschichten im gradierten Schichtaufbau konnten die Eigenspannungen, die im TP A5 mittels Biegestreifenmethode ermittelt wurden, um fast 45 % reduziert werden. Die prozesstechnische Umsetzung dieses Schichtsystems gelang sowohl durch die Integration einer geeigneten Reaktivgassteuerung als auch durch den Einsatz des Doppelkathodenbetriebes, der die Abscheidung reiner und somit eigenspannungsarmer Zirkonium-zwischenschichten ermöglichte. Die Entwicklung des eigenspannungsreduzierten Schichtsystems ZrCg erforderte umfangreiche Parameterstudien. Mittels statistischer Versuchsplanung konnte der Einfluss einer Vielzahl von Parametern auf die Eigenspannungen und die wesentlichen Schicht- und Verbundeigenschaften ermittelt werden. Basierend auf diesen im Teilprojekt A5 ermittelten Ergebnissen wurde ein Prozess zur Erhöhung der Schichtdicke entwickelt. Hierdurch konnte neben einer Verdoppelung der Schichtdicke und der damit einhergehenden Erhöhung des Verschleißvolumens eine Verbesserung des Werkstoffverbundverhaltens sowohl im Scratchtest als auch in Schlagwechselfestigkeitsuntersuchungen erzielt werden.

Die hervorragenden Schichteigenschaften wurden in den anwendungsnahen Prüfständen belegt: Im Zahnradverspannungsprüfstand (TP B1) trat unter Verwendung eines unadditivierten Esters kein Pittingschaden an den Zahnflanken auf. In den Wälzlagerprüfständen (TP B3) konnte durch die Beschichtung die Tragfähigkeit erhöht und der Verschleiß an den Wälzlagern verringert werden. Beim Einkolbenprüfstand (TP B4) kommt der Verschleiß an den Kolben und am unbeschichteten Gegenkörper nach einer Einlaufphase sogar zum erliegen. Beim Tiefziehen von austenitischen, korrosionsbeständigem Stahl X5CrNi18-10 (TP B6) konnte der Adhäsionsverschleiß vollständig unterbunden werden, während gleichzeitig die Umformkräfte reduziert wurden.

Abbildung 13: Aufbau der gradierten Schichten

Ein weiteres Schichtsystem ist Chromaluminiumnitrid (CrAlN) (Abbildung 13). Es eignet sich für eine Vielzahl von tribologischen Bauteilen. Die herausragende Haftfestigkeit, Verschleißfestigkeit, Schlagwechselfestigkeit, Korrosionsbeständigkeit und Benetzbarkeit erlauben den Einsatz auf Bauteilen wie Zahnrädern (TP B1), Spindellagern (TP B2) und Wälzlagern (TP B3). In der 2. Antragsphase wurde die Schichthaftung durch die Verwendung von Haftvermittlerschichten deutlich verbessert. Die Temperaturmarke von 200 °C konnte in den vorangegangenen Antragsphasen zunächst nicht unterschritten werden, weshalb hochangelassene Bauteile verwendet werden mussten. Für das Beschichten von niedrigangelassenen Bauteilen ist es in der laufenden Antragsphase nunmehr mittels gepulsten Leistungsversorgungen gelungen, die 200 °C Marke zu unterschreiten und zeitgleich, bedingt durch den erhöhten Aluminiumgehalt, eine quasiisotrope Schichtstruktur zu synthetisieren. Mit den gepulsten PVD-Schichten wurde durch ein geringeres Tastverhältnis (Verhältnis der Ein-/Auszeiten der Pulse) eine höhere Energiedichte im Plasma erreicht, ohne dass hierdurch die thermische Belastung anstieg. Die Möglichkeit der gepulsten Abscheidung sicherte zudem die Einbringung von Sauerstoff in das Schichtsystem, wodurch die Haftreibung gesenkt und der Adhäsionswiderstand verbessert werden konnte. Die chemischen, physikalischen und mechanischen Analysen belegten trotz der geringen Beschichtungstemperatur von unter 160 °C Haftklassen der Kategorie 1 auf anlassempfindlichen Substraten. Bei normal-angelassenen Spindellagern konnte im TP B2 gezeigt werden, dass selbst Formtoleranzen von wenigen µm eingehalten wurden. Die hohen Eigenspannungen, die mit der quasiisotropen Schichtstruktur verbunden sind, forderten einen gradierten Prozessverlauf, der einen Spannungssprung im Übergangsbereich Schicht-Substrat vermeidet. Mittels XRD-Messungen konnte für die hochaluminiumhaltigen Schichten eine hexagonale Struktur des Aluminiumnitrids nachgewiesen werden. Obwohl sich diese Schichtstruktur und die Einbringung von Sauerstoff positiv auf die Haftreibung auswirken, ist durch die reduzierte Anzahl von Gleitebenen die Verformungsfähigkeit geringer. Um nach wie vor eine ausreichende Verformungsfähigkeit zu gewährleisten ist eine zusätzliche dünne Decklage notwendig. In der Anwendung zeigte CrAlN in Kombination mit den unadditivierten Estern aus dem TP A7 ausgezeichnete Eigenschaften im Zahnradverspannungsprüfstand (TP B1) hinsichtlich Fresstragfähigkeit, Verschleißfestigkeit und Laufverhalten im Spindellager (TP B2) sowie Verschleißfestigkeit im Wälzlager (TP B3).

Werkzeugbeschichtung mit Hochtemperaturprozessen

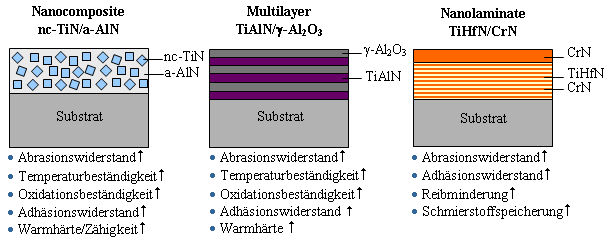

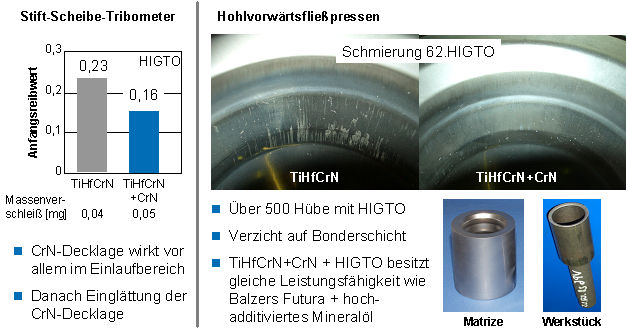

In der zweiten und dritten Antragsphase wurde für die Abscheidung des in der Kaltumformung (TP B6) eingesetzten Schichtsystems nanolagiges-TiHfCrN/CrN (Abbildung 14) eine rotationswinkelselektive Drehzahlsteuerung in der PVD-Anlage entwickelt und etabliert, mit deren Hilfe die Einzellagendicke TiHfN:CrN derart variiert werden konnte, dass gezielt der gewünschte Arbeitspunkt von möglichst hoher Härte bei möglichst geringem E-Modul angesteuert werden konnte. Der nanolagige Aufbau des Schichtsystems wurde im Transmissionselektronenmikroskop (TEM) nachgewiesen, und somit der Rückschluss zur Prozessführung und die daran verknüpfte Lagengestaltung vollzogen. Analysen der Oberflächentopographien der Einzelschichten (TiHfCrN bzw. CrN) am Rasterelektronenmikroskop (REM) ermöglichten es, die optimalen Größen der Substratbiasspannung und des Reaktivgasdrucks für die gewünschten Oberflächeneigenschaften zu ermitteln. Als zentraler Entwicklungsschritt konnte in der 3. Antragsphase durch Variation der Substrat-Biasspannung eine nanostrukturierte CrN-Decklage mit schmierstoffspeichernder Funktion abgeschieden werden. In Ball-on-Disk-Reibwertuntersuchungen wurde belegt, dass die CrN-Deckschicht den hydrodynamischen Reibwert mit dem SFB-Schmierstoff HIGTS im Gegensatz zum Fall ohne Deckschicht halbiert. Hierdurch wurden die kritischen Anfangsreibwerte beim Napfrückwärtsfließpressen drastisch gesenkt. Es darf als besonderer Erfolg angesehen werden, dass das nanolagige TiHfCrN mit nanostrukturierter CrN-Decklage, in Kombination mit dem umweltverträglichen SFB-Schmierstoff HIGTS, bei Umformprozessen (siehe TP B6) die gleiche Leistungsfähigkeit vorweisen kann wie kommerzielle Schichten mit hochadditivierten Mineralölen.

Abbildung 14: Aufbau der Ti-Schichten für die Hochtemperaturprozesse

Die Umsetzung modernster Technologie erfordert oft die Fertigung von neuen Produkten, die aus neuen Werkstoffsystemen mit besonderen Eigenschaften hergestellt werden. Die Durchführung von effizienten Fertigungsprozessen ist hierbei eine große Herausforderung. Besonders bei der Zerspanung von Nickelbasislegierungen wie Inconel 718 und austenitischen Stählen sind die Zerspanwerkzeuge sehr hohen Beanspruchungen ausgesetzt (Teilprojekt B5). Aus diesem Grund waren für eine weitere Steigerung der Leistungsfähigkeit der Werkzeuge zwei Schichtentwicklungen für die dritte Antragphase des SFB 442 vorgesehen: einerseits das Multilayer-Schichtsystem aus TiAlN und amorphem Al2O3, das hervorragende Ergebnisse bei der Zerspannung von 42CrMo4+QT und X5CrNi18-10 in der letzten Antragphase erzielt hat, andererseits die Synthese der Schichtsysteme nanocomposite-TiAlN und TiAlSiN, mit ihren außergewöhnlich guten Eigenschaften, vor allem der sehr hohen Verschleiß- und Oxidationsbeständigkeit. Bei der Weiterentwicklung des Multilayer-Schichtsystems wurden die amorphen Al2O3-Lagen durch nanokristalline -Al2O3-Lagen ersetzt (Abbildung 14). Die prozesstechnischen Herausforderungen, die sich bei der PVD-Synthese von Al2O3 ergeben, waren nur durch den Einsatz neuer Puls-Leistungsversorgungen und aktiver Sauerstofflussregelung möglich. Das neue Schichtsystem wurde insbesondere für die Zerspanung von X5CrNi18 10 und Inconel 718 weiterentwickelt, da die nanokristalline Al2O3 Schicht zu einer entscheidenden Steigerung des Adhäsionswiderstandes, der Oxidationsbeständigkeit und der Stabilität des Schichtsystems bei hohen Temperaturen beiträgt. Durch die Untersuchung der Beziehungen zwischen den Abscheideparametern und den Schichteigenschaften der Al2O3 Schichten wurde ermittelt, dass die Schichtstruktur, der -Phasenanteil und die Härte stark vom Sauerstoffpartialdruck im Prozess abhängen. Die Kombination von TiAlN und Al2O3 konnte für das Drehen von Inconel 718 die Standzeiten der Werkzeuge entscheidend erhöhen.

Bei der Herstellung der Nanocomposite-Schichten (nc TiAlN und nc TiAlSiN) wurden die nanokristallinen TiN- bzw. TiAlN Körner durch hexagonales AlN bzw. amorphes Si3N4 umlagert, wofür entsprechende PVD-Prozesse entwickelt wurden. Die hergestellten Schichtsysteme sind durch eine entscheidende Kombination von hoher Härte und Duktilität gekennzeichnet, und besitzen aufgrund ihres höheren Al-Gehaltes eine sehr hohe Oxidationsbeständigkeit im Vergleich zu konventionellen TiAlN-Schichten, wodurch sie besonders für Zerspanoperationen wie den unterbrochenen Schnitt geeignet sind. Die Nanocomposite-Schichtsysteme konnten entscheidende Forschtritte beim Bohren und Fräsen von X5CrNi18-10 und Inconel 718 erreichen (TP B5).

Als wesentlicher Schwerpunkt für die nächste Antragsphase soll am Beispiel von fünf Prozess-ketten die Umsetzung der Umweltverträglichkeit an offenen und geschlossenen Tribosystemen in Werkzeugmaschinen nachgewiesen werden. Die Schichtsysteme ZrCg, CrAlN, nanocomposite TiAlN, Multilayer TiAlN + ? Al2O3 und nanolagiges-TiHfCrN sollen an mehreren Stellen in die Prozessketten eingebracht werden, wofür Modifikationen der Schichten und deren Synthese nötig sind.

Die Prozessregelung und -überwachung mittels Plasmadiagnostik konnte für die reaktive PVD-Abscheidung in der 3. Antragsphase zeigen, dass geringe Schwankungen im Reaktivgaspartialdruck, insbesondere bei größeren Beschichtungsanlagen, erhebliche Auswirkungen auf die Schichteneigenschaften haben können, was den Übergang von Labor- auf Industrieanlagen er-schwert. Die genaue Kenntnis von Zusammensetzung, Energie- und Ladungsverteilung des Plasmas ermöglicht die Umsetzung der notwendigen Beschichtungen für umweltverträgliche Tribosysteme auf großindustrielle Beschichtungsanlagen.

Entscheidendes Ziel der vierten Antragsphase ist die ausführlichere Erklärung des Zusammenhangs zwischen den Prozessparametern und den Schichteigenschaften. Die Beschichtungsprozesse, im Besonderen die Plasmaeigenschaften, werden im Teilprojekt A2 mittels Prozessdiagnostik detailliert analysiert. Nachfolgend werden im Teilprojekt A5 die Schichteigenschaften durch hochpräzise Methoden ermittelt und der Zusammenhang zwischen den Prozessparametern und den Schichteigenschaften validiert. Aus den gewonnenen Erkenntnissen wird die Zeit für die Entwicklung neuer Schichtsysteme mit spezifischen tribologischen Eigenschaften stark verkürzt und die Übertragbarkeit der Beschichtungsprozesse auf anderen Anlagen wesentlich vereinfacht. Das Teilprojekt A5 konzipiert und analysiert die Werkstoffverbunde und bestimmt gemeinsam mit der Prozessentwicklung und technischen Realisierung im Teilprojekt A2 welche Schichtsysteme in den realen Tribosysteme zum Einsatz kommen. Gemeinsames Forschungsziel ist die Übertragung der oberflächenaktiven Additivfunktionen der Schmierstoffe auf die Bauteil- oder Werkzeugoberfläche an Demonstratoren, und die Erforschung der Wechselwirkungen zu den entfeinerten Schmierstoffen. In Zusammenarbeit mit den weiteren Teilprojekten wird das Einsatzverhalten (B-Bereich und TP A5) der Werkstoffverbunde in Wechselwirkung mit dem Schmierstoff (TP A3, TP A5 und TP A7) und der Umwelt (TP A4 und A6) untersucht.

Anwendungen in Komponenten

Der Projektbereich B übernimmt im Gesamtrahmen des Sonderforschungsbereiches 442 die Aufgabe, die Übertragung tribologischer Funktionen von den Fluiden auf bzw. in die Bauteiloberfläche am Beispiel konkreter technischer Systeme zu erforschen. Die Teilprojekte B1 bis B4 ("Anwendung in Komponenten") fokussieren bei dieser Arbeit die einzelnen Komponenten der Werkzeugmaschine, d.h. Maschinenelemente wie Wälzlager, Linearführungen, Axialwälzlager, Getriebe etc.

Auf Basis der Entwicklungsarbeiten der A-Bereiche zu umweltverträglichen Tribosystemen werden Teilprojekten des B-Bereiches Schichtsysteme und Fluide zur Verfügung gestellt, die ihre Leistungsfähigkeit im Labormaßstab erwiesen haben. Die Prüffelder der Teilprojekte B1 bis B4 ermöglichen eine Erprobung der entwickelten Tribosysteme in praxisnahen Tests, die den Teilprojekten des A-Bereiches wesentliche Information für die Abstimmung und Optimierung ihrer Prozesse liefern. Nur durch diese iterative Vorgehensweise ist eine zielgerichtete Durchführung der Entwicklungsarbeiten möglich. Gleichzeitig ermöglicht die Erprobung der Komponenten unter realitätsnahen Belastungen die Analyse möglicher Veränderungen, die z.B. im Schmierstoff durch Schichtabrieb, Erwärmung oder Pressung im Wälzkontakt auftreten. Entsprechend der vorausgehenden Erläuterung haben die Teilprojekte des B-Bereiches somit eine wesentliche Bedeutung für die Umsetzung der Zielsetzung des SFB, umweltverträgliche Tribosysteme zu gestalten.

Das übergreifende Ziel der Teilprojekte B1 bis B4 im Bereich "Anwendung in Komponenten" lag in der dritten Antragsphase darin, die Entwicklung der Beschichtungen soweit voranzutreiben, dass diese in Kombination mit den ebenfalls im SFB hergestellten, entfeinerten, biologisch schnell abbaubaren Schmierstoffen die Leistungsfähigkeit von konventionellen Lösungen erreichen bzw. sogar steigern. Entsprechend der Vielseitigkeit des Produktes "Werkzeugmaschine" werden in den vier Teilprojekten unterschiedliche Komponenten analysiert. Wesentliche Forschungsergebnisse sowie hieraus abgeleitete Aufgabenschwerpunkte für die neue, vierte Antragsphase werden im Folgenden vorgestellt.

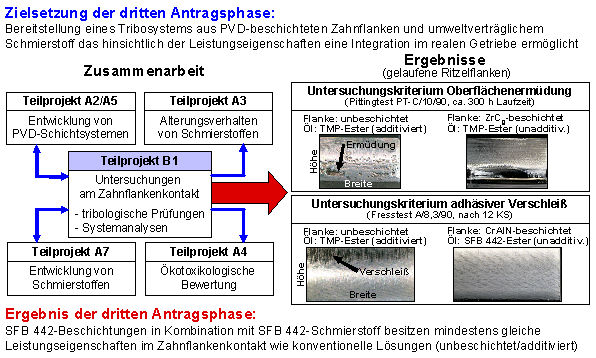

Im Teilprojekt B1 (TP B1) "Umweltverträgliche Tribosysteme in Getrieben" wurden die innerhalb des SFB 442 entwickelten, umweltverträglichen Schmierstoffe für den Einsatz im Getriebe charakterisiert. Schlussendlich ist die Kombination aus SFB-Beschichtungen und -Schmierstoff in ihrem tribologischen Verhalten im hoch belasteten Zahnflankenkontakt beurteilt worden.

Die Untersuchungen wurden auf einem Zahnrad-Verspannungsprüfstand mit Hilfe von Testverzahnungen durchgeführt. Um die Tragfähigkeit der Beschichtungen und der Schmierstoffe sowie der Kombination aus beiden zu charakterisieren, wurden standardisierte Prüfverfahren (Pitting-test, Fresstest etc.) eingesetzt. Die Ergebnisse der Untersuchungen zeigen, dass durch das Schichtsystem 1601.ZrCg ein guter Schutz der Zahnflanken vor Oberflächenermüdung im entfei-nerten Kontakt erfolgt. Das Schichtsystem 2056.CrAlN kann dort den Verschleiß wirkungsvoll verhindern (Abbildung 15).

Der SFB 442-Getriebeschmierstoff (Mischsubstanz aus HISM und HIGTS mit einer Viskosität von ca. 100 mm²/s) besitzt vergleichbare Eigenschaften hinsichtlich des Schutzes der Zahnflanken vor Ermüdung und Verschleiß wie ein kommerzieller unadditivierter TMP-Ester. In Verbindung mit 2056.CrAlN-beschichteten Zahnflanken kann der Schmierstoff sogar das Verschleißniveau der Referenzmarke unbeschichtete Zahnflanke / additivierter Schmierstoff unterbieten.

Abbildung 15: Teilprojekt B1 - Ergebnisse praktischer Zahnraduntersuchungen

Hieraus ergibt sich der Fortschritt der Arbeit im TP B1. Am Ende der zweiten Antragsphase lagen PVD-Beschichtungen und Schmierstoffe vor, die unter Wälzbedingungen (Untersuchungen auf einem Zwei-Scheiben-Prüfstand) Erfolg versprechendes Potential hinsichtlich des Tragfähigkeits- bzw. Verschleißverhaltens besaßen. Durch intensive Zusammenarbeit der beteiligten Projektpartner (TP A2/A5 und A7) wurden die Ergebnisse in der laufenden Antragsphase erfolgreich auf ein Modell des Tribosystems mit geringerem Abstraktionsgrad eines entfeinerten Zahnflankenkontaktes übertragen, so dass ein ebenfalls erfolgreicher Transfer auf ein reales Getriebe in der 4. Antragshase zu erwarten ist.

Weiterhin wurden im TP B1 in der laufenden Antragsphase wichtige grundlegende Fragenstellungen zur Funktionsweise von PVD-beschichteten Wälzkontakten, wie beispielsweise dem Einfluss der PVD-Prozesswärme auf den Substratwerkstoff, Reibungs-, Schmierungs- und Spannungszustand im PVD-beschichteten Wälzkontakt oder die Frage nach der "beschichtungsoptimalen" Verzahnungsgeometrie, behandelt. Hierzu konnten wissenschaftlich belegte Erkenntnisse gesammelt werden, die über den SFB 442 hinaus für die Auslegung von PVD-beschichteten Wälzkontakten von Bedeutung sind.

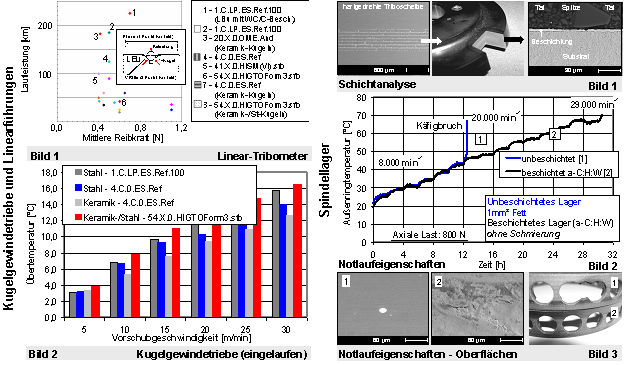

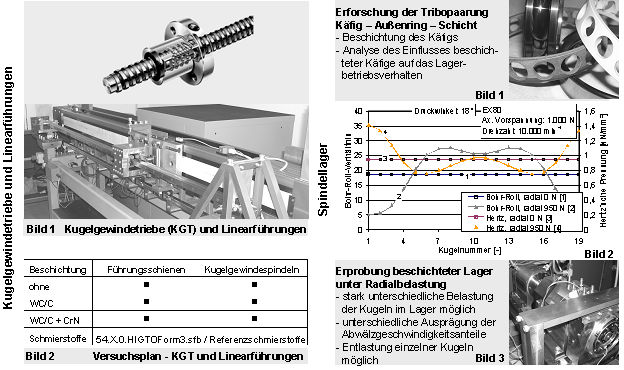

Die Arbeiten im Teilprojekt B2 konzentrieren sich auf die Realisierung von umweltverträglichen Tribosystemen für die Maschinenelemente Wälzlager, Linearführung und Kugelgewindetrieb. In der dritten Antragsphase des SFB wurden die Laufbahnen von Hochleistungsspindellagern mit SFB internen (2054.CrAlN) sowie auch externen Schichtsystemen (a-C:H:W, a-C:H, Cr) be-schichtet. Diese Vorgehensweise verfolgte die Zielsetzung, die Funktionalität der Schmierstoff-Additive (Verschleißschutz, Optimierung der Reibung, etc.) in die Laufbahnoberflächen zu übertragen und somit in Kombination mit im SFB442 entwickelten biokompatiblen Schmierstoffen auf Ester-Basis (41.X.0.HISM(V).sfb, 83.X.0.HISM.sfb) ein umweltverträgliches Tribosystem zu entwickeln. Neben reinen Stahllagern wurden ebenfalls Hybridlager mit Kugeln aus Siliziumnitrid (Si3N4) in die Arbeiten einbezogen.

Abbildung 16: Teilprojekt B2 - Fortschritte und Ergebnisse in der experimentellen

Erprobung

Schwerpunktmäßig wurden die Zusammenhänge zwischen Schichthaftung, Reibmoment- sowie Temperaturverhalten in Kombination mit den biokompatiblen Schmierstoffen und lagertypischen Eigenschaften wie Oberflächentopographie, Werkstoff der Lagerringe etc. untersucht. Kurzzeit-Stufenversuche mit beschichteten, SFB internen Lagern (2054.CrAlN) zeigten eine zuverlässige Haftung der Schicht, auch in Kombination mit biokompatiblen Schmierstoffen (41.X.0.HISM(V).sfb, 83.X.0.HISM.sfb). Die Ergebnisse der detaillierten Oberflächenanalysen, insbesondere auch an beschichteten Triboscheiben (Abbildung 16, rechts oben), wiesen deutlich auf die Notwendigkeit einer hochwertigen Laufbahntopographie zur Sicherung einer guten Schichthaftung hin. Rechnerische Analysen in Zusammenarbeit mit dem TP C1 konnten diesen Aspekt untermauern. In der dritten Phase ergab sich besonderer Forschungsbedarf hinsichtlich des Lagerkäfigs, der insbesondere in Fällen von Mangelschmierung zum Lagerfrühausfall führte. Schichtsysteme mit hohem C-Anteil (z.B. a-C:H:W) zeigten in Stichversuchen, dass die Beschichtung Notlaufeigenschaften im Lager sicherstellen kann (Abbildung 16, rechts Mitte, unten).

Neben dem Maschinenelement Spindellager wurden im Teilprojekt B2 Kugelgewindetriebe und Linearführungen erforscht. Die Arbeiten konzentrierten sich auf die Untersuchung neuer Werk-stoffe (z.B. keramische Wälzkörper) sowie der entwickelten Schmierstoffe, da eine PVD-Beschichtung der Laufbahnen aus Gründen der geometrischen Abmessungen (Länge der Kugel gewindespindeln, Linearführungsschienen) und / oder technologisch (Kugelgewindemutter, Führungswagen-Tragkörper) nicht umsetzbar war. Zur tribologischen Optimierung des Kugelgewindetriebs wurden Tribometeruntersuchungen mit diversen Ölen (4.C.0.ES.Ref, 1.C.LP.ES.Ref.100, 54.X.0.HIGTSForm3.sfb, 20.X.0.OME.And, 41.X.0.HISM(V).sfb) und Führungsbahnbeschichtungen (z.B. Hartverchromung, WC/C) durchgeführt. Abbildung 16, links oben, zeigt eine Auswahl der Versuchsergebnisse, d.h. die erzielte Laufleistung bei der angegebenen mittleren Reibkraft bis zum Ausfall der Bauteile (signifikanter Anstieg der Reibkraft). Die Ergebnisse der Untersuchungen zeigen einerseits die Möglichkeit einer Steigerung der Leistungsfähigkeit konventioneller Systeme mit Stahlkugeln und 1.C.LP.ES.Ref.100 (Nr. 1) durch WC/C-beschichtete Laufbahnen, andererseits aber auch eine Gleichwertigkeit von unbeschichteten Laufbahnen mit Keramikkugeln und 20.X.0.OME.And (Nr. 3) mit unbeschichteten Laufbahnen mit Stahlkugeln und 1.C.LP.ES.Ref.100 (Nr. 2). Es ist somit ein Potential zum Einsatz von unadditivierten Schmierstoffen in hoch belasteten Wälzkontakten erkennbar. Im Bereich KGT wurde die Erprobung unterschiedlicher Kugelmaterialien und -anordnungen (Stahl-, Keramik-, Keramik- mit Stahlkugeln als Distanzelemente) hinsichtlich ihres Betriebsverhaltens in Kombination mit Referenz- und biokompatiblen Schmierstoffen fokussiert. Die Eignung von unadditivierten Schmierstoffen für den Einsatz in Kugelgewindetrieben zeigt Versuch Nr. 8 (54.X.0.HIGTSForm3.sfb mit Keramik-/Stahlkugeln) im Vergleich zu Untersuchung Nr. 2 (1.C.LP.ES.Ref.100 mit Stahlkugeln) (Abbildung 16, links unten).

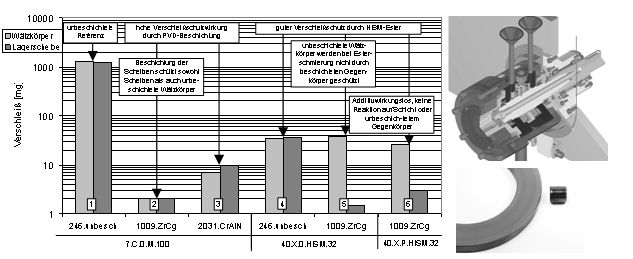

Abbildung 17: Teilprojekt B3: Ergebnisse der Verschleißuntersuchungen

an beschichteten Axialzylinderrollenlagern

In Teilprojekt B3 werden tribologische Systeme für Wälzlager entwickelt und erforscht, in denen die Aufgaben der Schmierstoffadditive auf die PVD-beschichteten Lageroberflächen übertragen werden. Das Schichtverhalten wurde in dem praxisnahen FE8-Prüfstandsversuch untersucht, dessen Aufbau im rechten Teil von Abbildung 17 zusammen mit einem gelaufenen, CrAlN-beschichteten Wälzlager dargestellt ist. Das Diagramm zeigt Wälzkörper- und Scheibenverschleiß nach 80 h Versuchsdauer, wobei, mit Ausnahme der CrAlN-Schicht, unbeschichtete Wälzkörper auf einer beschichteten Scheibe gelaufen sind. Beim CrAlN ist Schicht gegen Schicht geprüft worden.

Im Teilprojekt B3 konnte gezeigt werden, dass sowohl das kohlenstoffhaltige Schichtsystem 1009.ZrCg als auch das kohlenstofffreie Schichtsystem 2031.CrAlN aus den Teilprojekten A2/A5 in der Lage ist, sehr guten Verschleißschutz im Vergleich zur unbeschichteten Referenz bereitzustellen (vgl. Versuch 2/3 mit Versuch 1). Kohlenstoffhaltige Schichtsysteme können erfolgreichen Verschleißschutz für einen unbeschichteten Gegenkörper bereitstellen, indem sie auf ihm eine Triboschutzschicht bilden. Bei Verwendung von härteren kohlenstofffreien Schichten ist die Beschichtung beider Reibpartner von Nöten, da sonst die unbeschichteten Oberflächen stark abrasiv geschädigt werden.

Der im Teilprojekt Schmierstoffentwicklung entwickelte umweltverträgliche Esterschmierstoff 40.X.0.HISM.32 konnte im FE8-Versuch seine gute Verschleißschutzeignung unter Beweis stellen. Gegenüber dem mineralölbasierten Standardschmierstoff 7.C.0.M.100 verringert der HISM-Ester die Verschleißneigung im Wälzlager (vgl. Versuch 4 mit Versuch 1). Dass dabei der SFB-Ester eine geringere Viskosität als das Mineralöl aufweist, unterstreicht seine Leistungsfähigkeit.

Ein umweltvertägliches Tribosystem kann im Teilprojekt B3 durch Beschichtung der Lagerbauteile und Verwendung des HISM-Esters hergestellt werden. Die 1009.ZrCg-Beschichtung kann bei Esterschmierung das Substrat erfolgreich vor Verschleiß schützen (vgl. Versuch 5). Die bei Mineralölschmierung beobachtete Schutzwirkung des unbeschichteten Gegenkörpers findet bei Schmierung mit 40.X.0.HISM.32 nicht statt. Wahrscheinlich reagiert der Ester auf den unbeschichteten Lageroberflächen, auf denen Triboschutzschichten ausgebildet werden. Im Vergleich zur Mineralölschmierung dämmen diese esterbedingten Triboschichten einerseits den Lagerverschleiß ein (vgl. Versuch 4 mit Versuch 1), vermindern aber andererseits die Verschleißschutzwirkung der beschichteten auf die unbeschichteten Lagerkomponenten (vgl. Versuch 5 mit Versuch 2).

Die grundsätzliche Fragestellung des SFBs, ob ein Übertrag der Additivfunktionen auf die Lageroberflächen möglich ist, wurde im Teilprojekt B3 erforscht. In FE8-Versuchen mit beschichteten Lagern zeigten dem Ester zugesetzte Additive keine verschleißmindernde Wirkung. Weder auf beschichteten noch auf unbeschichteten Lageroberflächen führten die Schmierstoffzusätze zu einer Verschleißschutzsteigerung (vgl. Versuch 6 mit Versuch 5). Additive sind somit in einem Tribosystem mit PVD-beschichteten Oberflächen nicht aktiv bzw. überflüssig.

Zukünftig soll das umweltverträgliche Tribosystem Wälzlager in unterschiedliche Anwendungen integriert werden. In Zusammenarbeit mit den Teilprojekt B1, B2 und B4 werden beschichtete Wälzlager in einem Getriebe, einem Vorschubantrieb (Chiron Werkzeugmaschine) und einer Axialkolbenpumpe eingesetzt. Hier müssen sie ihre Praxistauglichkeit unter Beweis stellen.

Abbildung 18: Arbeitsfelder des TPs B4

Während der zweiten Bewilligungsphase stellte sich in Versuchen am Rotationstribometer im TP B4 heraus, dass die 4201.ZrCg01-Beschichtung für den Einsatz in hydrostatischen Verdrängereinheiten die besten Eigenschaften besitzt. In Verbindung mit unadditiviertem, biologisch schnell abbaubarem Referenzester (5.H.O.ES) ist der Verschleiß bei Stirnreibringen, besonders am unbeschichteten Gegenkörper, limitiert und strebt gegen einen Grenzwert. In Versuchen mit beschichteten Steuerspiegeln im Pumpen- und Verschmutzungsprüfstand konnten diese Ergebnisse bestätigt werden, was mit 4201.ZrCg01-beschichteten Kolben jedoch zunächst misslang. Ziel in der dritten Phase im TP B4 war es daher, das Schichtsystem 4201.ZrCg01 erfolgreich auf den Kolben abzuscheiden. Dazu ist ein Einkolbenprüfstand aufgebaut worden, an dem die Reibkräfte zwischen dem Kolben und der Buchse gemessen werden, um Rückschlüsse auf die Belastung im tribologischen Kontakt ziehen zu können. Darüber hinaus wurde geplant, die Verteilung der Druckspannung im Schmierspalt indirekt über eine Piezofolie zu messen, die in die Buchse eingebaut ist. Um den Kontaktbereich zwischen Buchse und Kolben zu vergrößern, sollte die Kontur des Kolbens durch eine Radienrücknahme an den Kolbenenden verändert werden. Für die Fertigung solcher Kolben hat sich das Profilschleifen als wirtschaftliche Methode herausgestellt.

Die Schicht 4201.ZrCg01 konnte auch auf einem Kolben mit zylindrischer Kontur erfolgreich getestet werden. Bei Verwendung eines unadditivierten, biologisch schnell abbaubaren Referenzesters (5.H.O.ES) ist der Verschleiß am Kolben begrenzt. Reibmessungen ergaben weit niedrigere Reibwerte für diesen Kolben gegen eine Buchse aus vergütetem 42CrMo4+QT als für ei-nen Stahlkolben gegen eine Messingbuchse, obwohl das dabei verwendete Fluid eine höhere Viskosität hatte und additiviert war. Es sollte damit eigentlich eine bessere Trennung von Kolben und Buchse gewährleisten und eine kleinere Reibung erzeugen.

Von großer Bedeutung sind Ergebnisse aus Versuchen mit 4201.ZrCg01 in Kombination mit HISM am Rotationstribometer. Wie schon in der 2. Phase des SFB mit 4201.ZrCg01 und dem unadditivierten Referenzfluid (5.H.O.ES) festgestellt, strebt der Verschleiß trotz sehr hoher Lasten (pmax = 100 N/mm²) über der Zeit gegen einen Grenzwert.

Die zuvor dargelegten Fortschritte der Teilprojekte B1 bis B4 erfordern in der vierten Förderperiode einerseits abschließende Forschungsarbeiten an den Einzelkomponenten zur Klärung noch offener Fragestellungen. Basierend auf der Qualität der bisher schon erzielten Ergebnisse ist andererseits die Integration der entwickelten Tribosysteme in Prozessketten bzw. Demonstratoren, z.B. ein reales Industriegetriebe oder eine Werkzeugmaschine, vorgesehen. Die wissenschaftlichen Konzepte der Teilprojekte werden im Folgenden kurz erläutert.

Im Teilprojekt B1 soll daran gearbeitet werden, in einem realen Industriegetriebe (Getriebe eines Getriebemotors der Fa. SEW), ausgestattet mit SFB 442-Beschichtung und SFB 442-Schmierstoff, die gleiche Leistungsfähigkeit zu erreichen wie in einer konventionellen Ausführung. Hierzu soll nicht nur der Verschleiß der Getriebekomponenten (Verzahnungen und Lager), sondern auch das Langzeitverhalten (Alterung, Ökotoxizität) des Schmierstoffes analysiert werden.

Diese Untersuchungen müssen im Vorfeld durch die Weiterentwicklung von SFB 442-Beschichtungen und -Schmierstoffen begleitet werden. Im PVD-Beschichtungsbereich wird die Multifunktionalität der Schichtsysteme ZrCg und CrAlN verfolgt. Das bedeutet, dass in Abhängigkeit von den tribologischen Belastungen des Wälzkontaktes (Oberflächenermüdung bzw. Verschleiß) die Schichtsysteme in ihrer Morphologie gezielt angepasst werden können. Weiterhin muss der Schmierstoff auf Langzeitstabilität geprüft und gegebenenfalls stabilisiert werden. Dementsprechend liegen die Aufgaben im TP B1 in der tribologischen Bewertung der Systeme sowie in der Entwicklung von Optimierungsstrategien (gemeinsam mit den Projektpartnern). Weiterhin wird im TP B1 der Adhäsionsmechanismus im PVD-beschichteten Wälzkontakt untersucht. Diese Untersuchungen sollen einen grundlegenden Charakter besitzen und Aufklärung über die Entstehung bzw. Verhinderung von Adhäsion von Beschichtungen unter Wälzbeanspruchungen ergeben.

Darüber hinaus werden im TB B1 in Zusammenarbeit mit dem TP B3 die Wechselwirkungen zwischen PVD-beschichteten und unbeschichteten Elementen (Zahnräder und Lagerungen) untersucht. Diese Aussagen sollen einen allgemeingültigen Charakter besitzen und helfen, derartige Kombinationen im realen Betrieb einzuschätzen. Hierzu sind gemeinsame Prüfstanduntersuchungen an dem genannten Industriegetriebe geplant.

Für die vierte Phase des SFB ergibt sich im Teilprojekt B2, abgeleitet aus den erläuterten Ergebnissen der dritten Antragsphase, folgende Zielsetzung: Ausgehend von den Erkenntnissen zum Ausfallverhalten des Käfigs sollen Optimierungsarbeiten zu dem Tribosystem Käfig - Außenring erfolgen. Durch eine gezielte Beschichtung des Käfigs soll in Kombination mit dem auf die Lagerlaufbahn aufgebrachten Schichtsystem eine Verringerung der Reibung dieser Tribopaarung erfolgen, so dass insbesondere ein Anlaufen und Verklemmen des Käfigs bei Mangelschmierung und der daraus resultierende Lagerausfall vermieden werden (Notlaufeigenschaften) (Abbildung 19, oben rechts).

Abbildung 19: Teilprojekt B2 - langfristige Forschungsziele an Einzelkomponenten

Weiterhin ist die Vertiefung der in der dritten Phase begonnenen theoretischen Arbeiten zur Analyse der Lastsituation und Spannungsentwicklung in beschichteten Wälzkontakten unter dem Einfluss von abwälzenden Kugeln vorgesehen. Diese sollen unterstützend zur optimierten Auslegung der Schichten explizit für das Spindellager beitragen und werden in Zusammenarbeit mit dem TP C durchgeführt. Die praktische Erprobung der Lager wird neben Stufenversuchen schwerpunktmäßig Lebensdauertests sowie Tests unter Radialbeanspruchung mit beschichteten Lagern und biokompatiblen Schmierstoffen umfassen, um Aussagen zum Langzeitverhalten der entwickelten Tribosysteme zu ermöglichen und die Eignung der beschichteten Komponenten unter praxisnahen Bedingungen zu verifizieren (Abbildung 19, rechts Mitte, unten).

Im Bereich Kugelgewindetriebe sollen die an realen Einsatzbedingungen (Verfahrweg, geschwindigkeit, Last) orientierten, sehr zeitaufwändigen Langzeituntersuchungen der dritten Antragsphase durch Versuche bei verschärften Betriebsbedingungen statistisch abgesichert werden. Ergänzend sollen heute industriell verfügbare, PVD-beschichtete Kugelgewindespindeln und Linearführungsschienen (WC/C sowie WC/C plus CrN) erprobt werden (Abbildung 19, links). Nach vorliegenden Erkenntnissen ist beim Einsatz derartiger Tribosysteme ein weiterer Anstieg der Leistungsfähigkeit dieser Maschinenelemente zu erwarten. Parallel zu den Untersuchungen an Linearführungen und Kugelgewindetrieben werden zur Überprüfung der Reproduzierbarkeit die Versuche mit dem Linear-Tribometer - insbesondere mit SFB-Schmierstoffen - abgeschlossen.

Die abschließende Zielsetzung für die vierte Phase wird im TP B2 die Zusammenführung der Arbeiten zu Spindellagern, Kugelgewindetrieben und Linearführungen in einer Werkzeugmaschine sein (s. "Integration der Teilprojekte in der Werkzeugmaschine").

Das im Teilprojekt B3 entwickelte umweltverträgliche Tribosystem Wälzlager wird in der kommenden Antragsphase Bestandteil mehrerer Prozessketten bzw. Demonstratoren sein und nach erfolgreichen Prüfstandsuntersuchungen auf diese Weise seine Praxistauglichkeit unter Beweis stellen. Zum einen kommen die beschichteten Wälzlager in der oben angesprochenen Prozesskette "Getriebe" zum Einsatz. Untersuchungen auf einem elektrischen Verspannungsprüfstand sollen zeigen, in wie weit die Tragfähigkeit und der Wirkungsgrad sowohl der Zahnräder aus dem TP B1 als auch der Wälzlager aus dem TP B3 mit Hilfe von PVD-Beschichtungen gesteigert werden können. Des Weiteren werden beschichtete Axialschrägkugellager in dem Demonstrator "Werkzeugmaschine" zur Lagerung des Kugelgewindetriebs dienen. Die häufigen, sehr schnellen Anfahr- und Abbremsbewegungen machen in konventionellen Lagerungen von Vorschubantrieben den Einsatz von Additiven notwendig, die mit Hilfe der PVD-Beschichtung zu ersetzen sind. Zudem werden die beschichteten Wälzlager in einer Axialkolbenpumpe der Prozesskette "Alterungsprüfstands" des TP A3 zum Einsatz kommen, wo sie auf Grund des unadditivierten Esters ebenso wie die Hydraulikkomponenten des TP B4 erschwerten Betriebsbedingungen unterliegen.

Weitere Forschungsarbeiten haben das Ziel, die Berechnung der Lebensdauer beschichteter Wälzlager zu ermöglichen. Hierzu sind weitere Forschungsarbeiten von TP B3 notwendig, deren Ergebnisse in einen Lebensdauerbeiwert aDIN,beschichtetesWälzlager fließen sollen. Der Einfluss der Viskosität, der Belastung sowie der Sauberkeit des Schmierstoffs auf die Lebensdauer beschichteter Wälzlager sind deshalb zu untersuchen. Weitere Forschungsarbeiten werden sich mit der Eignung der Beschichtung bei Schwingungsbeanspruchung und mit der Schmierfilmbildungseignung gealterter Esterschmierstoffe befassen.

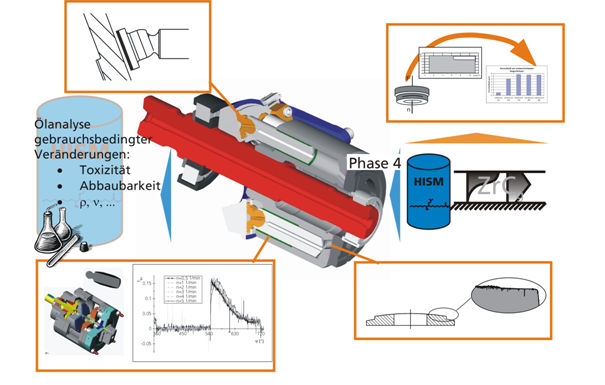

In der beantragten 4. Phase steht im Teilprojekt B4 die komplette Verdrängereinheit im Mittelpunkt. Schwerpunktmäßig werden das Zusammenspiel der einzelnen veränderten Tribostellen mit beschichteten Lagern und HISM innerhalb einer Prozesskette sowie die sich ergebenden wechselseitigen Einflüsse erforscht. Dazu kommen auch toxikologische Untersuchungen und die Prüfung der Abbaubarkeit des Fluids in den verschiedenen Stadien der Alterung. In diese Be-trachtung sind insgesamt 6 Teilprojekte einbezogen (A2, A5, A3, A4, A6, A7, B3, B4).

Innerhalb des TP B4 stehen darüber hinaus Forschungsarbeiten zur Kolbenkontur und zum Auf-stellen von Entwurfsrichtlinien für die Konstruktion von Verdrängereinheiten mit beschichteten Komponenten im Vordergrund. Für die Arbeiten zur Kolbenkontur, die für ein breites Drehzahlspektrum ausgelegt werden soll, werden numerische Simulationen des Schmierspalts zwischen Kolben und Buchse durchgeführt. Die Ergebnisse werden mit Hilfe von FEM-Simulationen zur Berechnung der Spannungsverteilung in der Buchse mit Messungen der Druckverteilung in der Buchse, ermittelt mit der Piezofolie, abgeglichen. Die Kontur des Kolbens muss den hydrodynamischen Schmierfilmaufbau im Schnelllaufbetrieb unterstützen und gleichzeitig im Langsamlauf die Spannung im Bereich des Festkörperkontakts reduzieren. Um die Anwendung der Er-gebnisse des SFB 442 und der Arbeiten des TP B4 zu ermöglichen, werden Konstruktionsrichtlinien für Verdrängereinheiten aufgestellt, die mit beschichteten Komponenten in Tribokontakten versehen sind. Dies geschieht über eine Analyse der bisherigen Ergebnisse, wobei die Datenbank das dafür wesentliche Werkzeug darstellt. Gesichtspunkte werden dabei z.B. Rauhigkeiten, Form der Kontaktgeometrien, der Oberflächen und die Belastungen sowie ihre flächenmäßige Verteilung sein.

Im beantragten Antragszeitraum sollen alle Ergebnisse in einer Prozesskette zusammenfließen, die im nächsten Kapitel näher beschrieben werden.

Anwendungen in Fertigungsprozessen

Die tribologischen Systeme der Fertigungsprozesse nehmen unter den im SFB442 betrachteten Tribosystemen eine Sonderstellung ein. Im Gegensatz zu den Anwendungen in den Komponenten ist bei den betrachteten Fertigungsprozessen ein Entweichen von Schmierstoffen aus der Werkzeugmaschine möglich. Die Schmierstoffe gelangen dabei über die Werkstückoberflächen in das Umfeld der Maschine. Daraus resultiert u. a. auch eine gesundheitliche Belastung für die Mitarbeiter in Fertigungsbetrieben. Zum anderen sind die in der Zerspan- und Umformtechnik verwendeten Schmiermittel ökologisch wesentlich bedenklicher als die meisten in der Werk-zeugmaschine verwendeten Schmierstoffe.

In der Zerspanung finden sowohl Emulsionen als auch Öle Verwendung. Vor allem die überwiegend eingesetzten Emulsionen verursachen bei der Aufbereitung, Pflege und Entsorgung erhebliche Kosten. Sie gefährden die Gesundheit der Mitarbeiter, belasten durch Emissionen den Arbeitsplatz und bei ihrer Entsorgung die Umwelt. In der Umformtechnik ist die Palette der in Frage kommenden Schmiermedien weitaus vielfältiger. In der Kaltmassivumformung wird beispielsweise eine Kombination mehrerer Schmierstoffe zu einem Schmiersystem angewendet. Dazu werden die Werkstücke mit einer Zinkphosphatschicht sowie reaktiven Metallseifen versehen. Die dafür erforderlichen nasschemischen Prozesse verbrauchen sehr viel Energie und erzeugen große Mengen an Abwasser und Sondermüll. In der Blechumformung finden additivierte Mineralöle Verwendung. Insbesondere beim Feinschneiden liegt der Additivgehalt häufig bei mehr als 50% des Gesamtschmierstoffs, in Einzelfällen sogar bei bis zu 90%.

Das heißt, bei Verzicht auf die konventionellen Schmiermittel sind Esteröle meist nicht in der Lage, die Oberflächen der Werkzeuge ausreichend gegen Verschleiß zu schützen. Für die Umsetzung der Vision des SFB442, alle Tribosysteme einer Werkzeugmaschine umweltverträglich zu gestalten, sind die Teilprojekte B5 "Zerspanung" und B6 "Kaltumformung" daher von entscheidender Bedeutung.

Entsprechend dem Gesamtziel des SFB 442 besteht das Ziel der Teilprojekte B5 und B6 darin, die Grundlagen für die Realisierung umweltverträglicher Fertigungsprozesse zu erforschen. Der Ansatz liegt darin, auf umweltbedenkliche Schmierstoffe zu verzichten und diese durch schnell biologisch abbaubare, umweltverträgliche Esterschmierstoffe zu ersetzen. Um die Leistungsfähigkeit der Tribosysteme aufrecht zu erhalten werden gemeinsam mit Teilprojekt A2 PVD-Schichtsysteme entwickelt, mit auf den jeweiligen Anwendungsfall maßgeschneiderten Eigenschaftsprofilen.

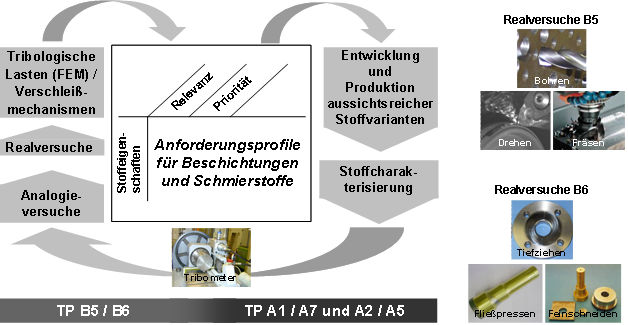

In der zweiten Antragsphase wurde der Nachweis erbracht, dass umweltverträgliche Tribosysteme grundsätzlich in Fertigungsprozessen realisiert werden können. Basierend auf der gemeinschaftlich entwickelten Methodik (siehe Abbildung 20, links) wurden die Beschichtungen und Schmierstoffe in der laufenden dritten Phase kontinuierlich verbessert und diversifiziert.

Abbildung 20: Methodik zur Entwicklung von Werkzeugbeschichtungen und umweltverträglichen Schmierstoffen für Fertigungsprozesse aus den Bereichen Zerspanung und Kaltumformung

Der Fokus der Forschungsarbeiten lag dabei darauf, den teilweise stark unterschiedlichen tribologischen Anforderungen verschiedener Fertigungsprozesse Rechnung zu tragen. Dementsprechend wurden mehrere Beispielprozesse in die Untersuchungen miteinbezogen, welche die verschiedenen tribologischen Vorgänge und Verschleißmechanismen von Fertigungsprozessen abbilden (Abbildung 20, rechts). Mit der kombinierten Anwendung von neu entwickelten Analogieversuchen, Realversuchen und FEM-Analysen wurden die Verschleißmechanismen und tribologischen Belastungen erforscht. So war es möglich, die Anforderungen an neue Beschichtungen und Schmierstoffe gemeinsam mit den jeweiligen A-Projekten auf Basis der Verschleißmechanismen weiter zu differenzieren, als dies in der letzten Antragsphase möglich war.

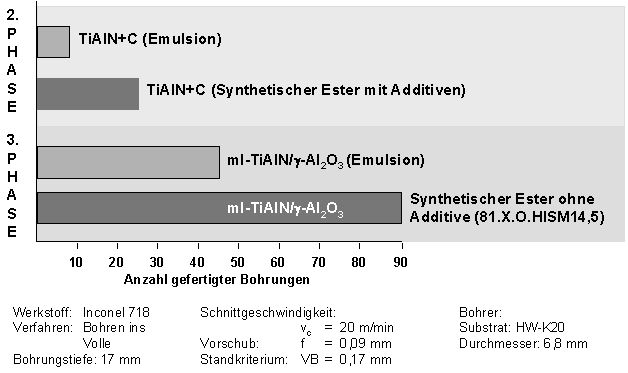

Dadurch konnten für alle in Abbildung 20 genannten Fertigungsprozesse umweltverträgliche Tribosysteme entwickelt werden, wobei sogar stark unterschiedliche Werkstückwerkstoffe berücksichtigt wurden. Dies lässt sich am Beispiel des Bohrens von Inconel 718 (Abbildung 21) und des Kaltfließpressens von 16MnCr5 GKZ (Abbildung 22) demonstrieren:

In der 2. Projektphase wurden beim Bohren in Inconel 718 die besten Ergebnisse mit einem Schichtsystem aus TiAlN mit einer dünnen Decklage aus Kohlenstoff (TiAlN+C) unter Einsatz eines additivierten Esters erzielt [KLO05]. Über mehrere Entwicklungsschritte wurden die Ver-suche in der 3. Phase erstmals mit dem neuentwickelten Mehrlagenschichtsystem aus TiAlN und kristallinem -Al2O3 durchgeführt. Als Kühlschmierstoff kam der im Rahmen des SFB entwickelte additivfreie synthetische Ester 81.X.O.HISM 14,5 zum Einsatz. Gegenüber der TiAlN+C-Beschichtung zeigt das neue Schichtsystem ein signifikant besseres Verschleiß- und Leistungsverhalten. Sowohl unter Einsatz von Emulsion als auch von Ester als Kühlschmierstoff konnte die Standmenge um ein vielfaches gesteigert werden (Abbildung 21). Der Einsatz von synthetischem Ester führt beim Bohren in Inconel gegenüber dem Bohren unter Emulsion zu einer sprunghaften Steigerung der Werkzeugstandzeit. Wie die Untersuchungen belegen, zeichnet sich die Kombination aus dem Multilayer-Schichtsystem ml-TiAlN/ -Al2O3 als Schichtsystem und additivfreiem synthetischen Ester als Kühlschmierstoff durch ein hervorragendes Verschleiß- und Leistungsverhalten aus.

Abbildung 21: Fortschritte und Ergebnisse beim Bohren in Inconel 718 in Teilprojekt B5

Im Falle des Fließpressens von 16MnCr5 GKZ konnten zwei neu entwickelte Tribosysteme bestehend aus der Superlattice-Beschichtung TiHfCrN mit und ohne nanostrukturierter CrN-Decklage und dem Schmierstoff 62.HIGTS sogar erfolgreich in Feldversuchen bei der Firma Hirschvogel Umformtechnik GmbH Denklingen erprobt werden. Wie die in Abbildung 3 dargestellten Ergebnisse von Reibversuchen zeigen, erzielte die neue Schichtgeneration mit der CrN-Decklage aufgrund ihrer Fähigkeit zur Schmierstoffspeicherung deutlich niedrigere Reibwerte in der für Umformwerkzeuge so wichtigen Einlaufphase.

Abbildung 22: Forschungsergebnisse zum phosphatschichtfreien Fließpressen in Teilprojekt B6

Dies äußert sich in den Feldversuchen zum Hohlvorwärtsfließpressen (Abstrecken) in der Möglichkeit des Verzichts auf Zinkphosphatierungen und in verbesserten Werkstückoberflächen (Abbildung 22). Auch wenn mit den neuen Beschichtungen noch keine praxisrelevanten Stand-zeiten erzielt wurden, bietet dieser neue Ansatz für die Firma Hirschvogel ein hohes Potenzial, da der besagte Abstreckprozess ohne Zinkphosphatierung bisher überhaupt nicht denkbar war. Es zeigt sich also, dass sowohl bei der Zerspanung als auch bei der Kaltumformung ein produktionsintegrierter Umweltschutz grundsätzlich realisierbar ist. In den umfangreichen Untersuchungen der Teilprojekte B5 und B6 zeigte sich jedoch ebenso, dass die umweltverträglichen Tribosysteme unter bestimmten Bedingungen noch an Ihre Grenzen stoßen (siehe Kapitel 3). Im Hinblick auf die Vision des SFB sind in der vierten Projektphase noch diverse grundlegende Untersuchungen erforderlich, um die Einsatzgrenzen von umweltverträglichen Tribosystemen in Fertigungsprozessen zu erweitern (siehe Abbildung 23).

Abbildung 23: Kernthemen des Antragskonzepts der Teilprojekte B5 und B6 für die vierte Projektphase

Über diese Forschungsschwerpunkte hinaus strebt der SFB442 in der 4. Antragsphase an, anhand ausgewählter Demonstratoren aufzuzeigen, dass das Gesamtziel einer umweltverträglichen Fertigung erreicht werden konnte. Zu diesem Zweck wirken die Teilprojekte B5 und B6 maßgeblich an der Umsetzung umweltverträglicher Prozessketten mit. In Kooperation mit nahezu allen Teilprojekten werden Prozessketten zur Herstellung von prismatischen Bauteilen (Demonstrator 2), hydraulischen Verdrängereinheiten (Demonstrator 3) und Zahnrädern (Demonstrator 4) umwelt-verträglich ausgelegt und umgesetzt.

Abschließend sollen die gesammelten Ergebnisse aus den Versuchsreihen und Simulationen der Gesamtprojektlaufzeit in Form der SFB-Datenbank und diverser Richtlinien bereitgestellt werden. Zusammenfassend können somit einer breiten Öffentlichkeit Hilfsmittel zur Auslegung umweltverträglicher Fertigungsprozesse zur Verfügung gestellt werden.

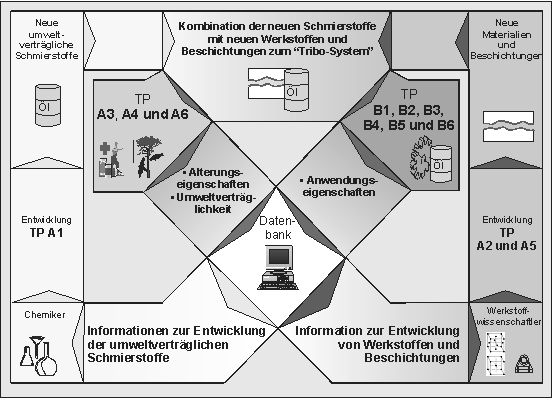

Tribologische Datenbank und Simulation

Im SFB 442 übernimmt die tribologische Datenbank, wie Abbildung 24 verdeutlicht, eine Schlüsselrolle. Eine wichtige Aufgabe besteht in der Speicherung der Versuchsdaten als Datenbasis und Grundlage zur Verifikation des in der 4. Phase zu entwickelnden Expertensystems. Zu diesem Zweck wurde die Datenbank kontinuierlich erweitert und konnte aufgrund des Fortschritts auf dem Gebiet der Netztechnik auf ein zentrales Datenbanksystem mit neuem Server umgestellt werden. Außerdem wurden weitere, in der 3. Phase im SFB entwickelte Prüfmethoden tribologisch analysiert und anschließend in der Datenbank abgebildet.

Abbildung 24: Zusammenarbeit der beteiligten Wissenschaftler unterstützt durch die Datenbank

Zum Auffinden von Wirkzusammenhängen wurde die Datenbank (Version 3.0) in der 3. Phase um ein Kennzahlenmodul erweitert, das die Bildung beliebiger Kennzahlen ermöglicht. Für diese Kennzahlen können dann mit Hilfe der Datenbank Korrelationsanalysen durchgeführt werden und Kennzahlen allgemein qualifiziert werden, wie es im Teilprojekt A3 durchgeführt wurde.

Die tribologische Datenbank ist als Werkzeug besonders dazu geeignet, Zusammenhänge zwischen Datensätzen zu untersuchen. Eine Möglichkeit hierzu ist die Korrelationsanalyse. Der hierbei ermittelte Korrelationskoeffizient r ist ein Maß für eine lineare Abhängigkeit zweier Variablen. Betragsmäßig größere Werte weisen dabei auf eine stärkere Abhängigkeit der beiden untersuchten Größen hin. Der Wertebereich des Korrelationskoeffizienten liegt zwischen -1 und 1, wobei positive Werte auf eine gleichläufige und negative Werte auf eine gegenläufige Abhängigkeit hinweisen.

Aus der Menge M der für einen Schmierstoff gemessenen physikalischen Eigenschaften und den Anteilen der Bestandteile an der Mischung wird das kartesische Produkt MxM gebildet, so dass man eine Kopplungsmatrix erhält. Diese stellt eine Kombination einer jeden Messgröße mit jeder anderen Messgröße dar. Jede Zelle dieser Matrix enthält zunächst in zwei n-dimensionalen Vektoren die bei den n Versuchen aufgezeichneten Werte. Aus diesen beiden Vektoren lässt sich nun jeweils der Korrelationskoeffizient r errechnen. Das Datenbanksystem erleichtert die Korrelationsanalyse weiterhin durch die einfache und schnell modifizierbare Datenfilterung.

Der Reinheitsgrad der Ausgangsrohstoffe der Schmierstoffsynthese in der Technikumsanlage ermöglicht eine Reihe von Nebenreaktionen und Nebenprodukten, die in unterschiedlicher Konzentration im Endprodukt enthalten sind. Dessen Zusammensetzung schwankt von Produktionsbatch zu Produktionsbatch. Gleichzeitig variieren die technischen Gebrauchseigenschaften der Chargen untereinander und gegenüber den Laborchargen der vergangenen Projektphase. Um besonders kritische Substanzen, in Bezug auf die Eigenschaften, in der Mischung identifizieren zu können, wurde mit Hilfe der Datenbank eine Korrelationsanalyse zwischen den Eigenschaften Viskosität, Wassergehalt, Neutralisationszahl, Hydrolysestabilität und Oxidationsstabilität auf der einen und der Zusammensetzung laut gaschromatographischer Untersuchung auf der anderen Seite durchgeführt. Als Ergebnis lässt sich neben bisher nicht identifizierten Bestandteilen die Substanz DHSM als einflussreicher Parameter identifizieren.

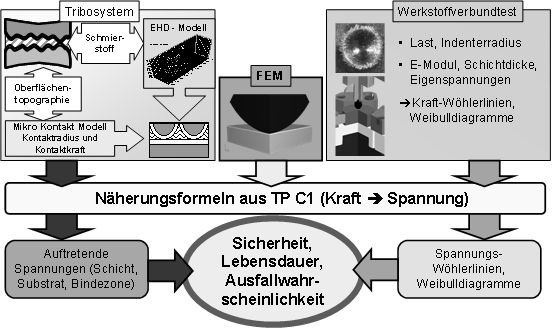

Um die im SFB 442 entwickelten Werkzeuge und umweltverträglichen Tribosysteme universell einsetzen zu können, müssen Auslegungsmethoden geschaffen werden. Hierzu wurden in der 3. Phase die Grundlagen gelegt. Abbildung 25 verdeutlicht die Vorgehensweise. Basis der Abschätzung einer Lebensdauer oder Sicherheit gegen ein Versagen des Werkstoffverbundsystems ist der Vergleich der in der Anwendung an der Oberfläche auftretenden Spannungen mit den laut Werkstoffprüfung vom Werkstoffverbund ertragbaren Spannungen.

Um die auftretenden Spannungen berechnen zu können, müssen im ersten Schritt die Kontaktverhältnisse im Tribosystem analysiert werden. Mit Hilfe der entwickelten Auswertesoftware IME-Top (TP C1) lassen sich nun im ersten Schritt, die für eine Mikrokontaktberechnung z. B. nach Greenwood und Williamson benötigten Rauheitskenngrößen ermitteln. Diese Analysen wurden intensiv für die Teilprojekte B1 und B3 durchgeführt. Ziel dabei war es, den Rauheitskontakt im Tribosystem auf einen Kugelkontakt mit einem repräsentativen mittleren Kugelradius, der mit einer repräsentativen Kraft gegen eine Ebene gedrückt wird, zu reduzieren. Um die Aufteilung der auf das Tribosystem wirkenden Kraft in Festkörper- und Flüssigkeitskontaktkraft vornehmen zu können, muss neben der Rauheit auch die Schmierfilmhöhe bekannt sein. Die hierfür erforderlichen Schmierstoffdaten lassen sich mit Hilfe des neuen Datenbankmoduls "Viskositätstaschenrechner" auf einfache Weise gewinnen.

Abbildung 25: Auslegungsmethodik beschichteter, gleit- und wälzbeanspruchter Tribosystem

Umfangreiche FE-Variationsrechnungen im TP C1 ermöglichen es nun, für die repräsentativen Rauheitskontakte kritische Spannungen zu berechen. Hierbei sind die maximale Hauptspannung in der Schicht, die maximale Schubspannung im Interface und die von Mises-Spannungen im Substrat als versagenskritisch für das Werkstoffverbundsystem anzusehen.

Die zulässigen kritischen Spannungen müssen nun aus geeigneten Werkstofftests gewonnen werden. Für eine Dimensionierung gegen ein Ermüdungsversagen bei dynamischen Beanspruchungen werden allerdings Wöhlerlinien oder Dauerfestigkeiten des Verbundsystems benötigt. Hierzu existiert jedoch zurzeit keine geeignete Methode. Die meisten etablierten Methoden prüfen statisch. Eine Ausnahme stellt hierbei der so genannte Impact Test dar. Mit ihm lassen sich Wöhlerlinien ermitteln. Allerdings bringt er die Kraft stoßartig auf die Werkstoffprobe auf, so dass insbesondere die Schlagzähigkeit des Verbundes getestet wird. Um die Lücke zu schließen wurde im Teilprojekt C1 eine neue Prüfmethode (Oberflächen-Ermüdungs-Tester, OET) entwickelt, mit der beschichtete Bauteile schwellend, dynamisch belastet werden. Da mit solchen Werkstofftests nur Versagenskräfte für ein System ermittelt werden können, bedarf es wiederum der FE-Analyse des Teilprojekts C1, um die Kräfte in Spannungen zu überführen. In der 4. Phase sollen diese Methoden weiter verfeinert werden und in der Datenbank abgebildet werden.

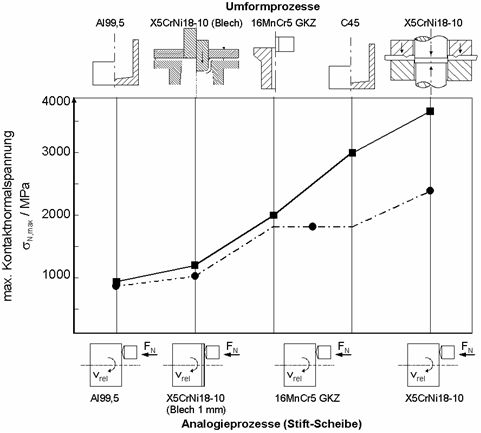

Während sich die mechanische Simulation im Teilprojekt C1 auf die Belastungsanalyse von Beschichtungen fokussiert, sich also im mikroskopischen Bereich abspielt, werden im Teilprojekt B6 zunächst makroskopische Modelle erstellt, mit welchen die Belastungen ganzer Umformwerkzeuge analysiert werden. Hierbei steht die Simulation plastomechanischer Vorgänge in Umformprozessen im Vordergrund. Die Finite-Elemente-Methode (FEM) wird hier in der laufenden Antragsphase aus zwei wesentlichen Gründen eingesetzt.

Zum einen werden die verschiedenen betrachteten Umformprozesse mittels FEM-Simulation analysiert, um die tribologischen Lastkollektive zu ermitteln, die in ihnen vorliegen. Durch Korrelation von FEM- und Versuchsergebnissen lassen sich so Aussagen treffen, unter welchen tribologischen Bedingungen sich einzelne PVD-Beschichtungen und Schmierstoffe erfolgreich einsetzen lassen bzw. unter welchen Bedingungen sie versagen. Zusätzlich helfen die Analysen bei der Interpretation der erzielten Versuchsergebnisse.

Zum anderen werden auch die einzelnen Analogieversuche (Stift-Scheibe-Tribometer, Streifen-ziehversuch, Stauchversuche) mittels FEM-Simulation tribologisch charakterisiert. Dadurch lässt sich sicherstellen, dass die tribologischen Bedingungen der Analogieversuche denen der Beispielprozesse weitestgehend entsprechen. So wird gewährleistet, dass in Analogieversuchen ermittelte Ergebnisse auf die Beispielprozesse übertragbar sind.

Abbildung 26 zeigt in der Übersicht einige wichtige Simulationsergebnisse. Zu sehen ist die maximal in den jeweiligen Prozessen und Reibversuchen auftretende Kontaktnormalspannung. Dieser Wert stellt eine wesentliche tribologische Kenngröße dar. Weitere Größen sind die Kontakttemperatur, die Reibgeschwindigkeit sowie die Oberflächenvergrößerung des Werkstücks (Gegenkörpers). Es ist erkennbar, dass die ausgewählten Beispielprozesse ein breites Spektrum tribologischer Beanspruchungen abdecken. Ebenfalls dargestellt sind die Werte, wie sie für die Analogieversuche berechnet wurden. Reihenfolge und Größenordnungen der Spannungswerte stimmen tendenziell mit denen der Beispielprozesse überein.

In der kommenden Antragsphase sollen die einzelnen entwickelten Modelle dazu genutzt werden, um die Belastung von PVD-Beschichtungen auf Umformwerkzeugen zu erforschen. Dadurch wird eine durchgängige Modellbildung vom makroskopischen bis in den mikroskopischen Bereich realisiert, welche die Lücke zwischen den Arbeiten der Teilprojekte C1 und B6 schließt. Der Fokus der Untersuchung in B6 besteht dabei in der schichtgerechten Auslegung von Werkzeugkanten. Auf Basis der in TP C1 ermittelten zulässigen Lastspannungen für PVD-Beschichtungen kann bestimmt werden, ob ein Schichtverbund der mikrogeometrieabhängigen Lastspannung standhalten kann. Auf diese Weise wird beurteilt, welche Kantengeometrien sich eignen bzw. welche Oberflächentopografien zulässig sind, um eine vorzeitige Schichtdelamination auf Umformwerkzeugen zu verhindern.

Zudem ist eine Ausweitung der geplanten Untersuchungen auf Zerspanwerkzeuge innerhalb des Teilprojekts B5 geplant. Auch hier ist die Kenntnis der Belastungen von PVD-Beschichtung an Werkzeugkanten (Schneidkanten) von hohem Interesse. Sie bildet die Grundlage zur Optimierung der Haftung von PVD-Beschichtungen an Schneidkanten von Zerspanwerkzeugen. Die notwendigen FE-Untersuchungen werden von TP B5 selbstständig vorgenommen, wobei das TP B6 beratend mitwirkt.

Abbildung

26: Ermittlung tribologischer Prozessgrößen mittels FEM-Simulation in

TP B6,

Beispiel: maximale Kontaktnormalspannung in Umformprozessen und verschiedenen

Stift-Scheibe-Versuchen

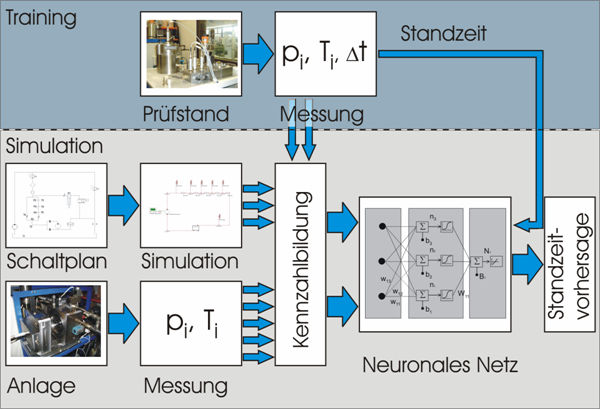

Die Erarbeitung einer Simulation der Alterung von Schmierstoffen in hydraulischen Systemen ist Teil der Forschungsarbeiten des SFBs. Hydraulikanlagen stellen durch ihr hohes Temperaturniveau und ihre Vielfältigkeit besondere Anforderungen an die Alterungsstabilität der Flüssigkeiten. Ein Auslegungswerkzeug, das Rückwirkungen von Änderungen der Anlage in der Konzeptionsphase auf die Standzeit des Schmierstoffs abbildet, erscheint als ein wichtiges Auslegungstool im Rahmen der Systematik des Sonderforschungsbereichs. Dazu wurde die in Abbildung 27 gezeigte Simulationsstruktur entwickelt. Ihren Kern bildet ein neuronales Netz, dass implizit die Alterungseigenschaften des Öls enthält. In der Struktur ist zunächst das oben dargestellte notwendige Training des neuronalen Netzes und die unten abgebildete Anwendung in der eigentlichen Simulation zu unterscheiden. Die Simulation gliedert sich in zwei mögliche Pfade: Zum Einen ausgehend von einem vorhandenen Schaltplan und zum Anderen ausgehend von einer vorhandenen Anlage. In zahlreichen vorangegangenen Untersuchungen zeigte sich eine Dominanz des Temperatureinflusses auf die Alterung gegenüber anderen Faktoren. Die Kenntnis der Temperaturverteilung innerhalb der Anlage ist daher notwendig und wird entweder über eine thermische Simulation oder über eine Messung für die unterschiedlichen Teilvolumina Vi der Anlage bestimmt. In diesem Schritt lassen sich zeitgleich die Drücke pi der Teilvolumina bestimmen. Da sich im allgemeinen Hydraulikkreisläufe in Größe und Anzahl ihrer Teilvolumina unterscheiden, ein neuronales Netz aber jeweils eine konstante Anzahl von Eingangsgrößen benötigt, müssen die durch Simulation oder Messung gewonnenen Temperatur- und Druckverteilungen geeignet aufbereitet werden. Dies geschieht durch Bildung geeigneter Kennwerte, welche die Temperaturverteilungen zusammenfassen und charakteristische Größen der Struktur des Kreislaufes bilden. Diese Kennwerte sind dann die Eingangsgrößen eines neuronalen Netzes, welches in Abhängigkeit des so beschriebenen Belastungskollektives die Standzeitvorhersage berechnet.

Ehe ein neuronales Netzwerk dazu in der Lage ist, Berechnungen durchzuführen und dabei eine gegebene Fehlertoleranz zu unterschreiten, ist ein Training notwendig. Dieses ist im oberen Teil der Abbildung dargestellt. Dazu werden in geeigneten Prüfständen gezielt unterschiedliche hydraulische Kreisläufe nachgebildet und hinsichtlich Temperatur- und Druckverteilung vermessen. Diese Daten werden über die Kennwertbildung dem neuronalen Netz als Eingangsgrößen vorgegeben. In einem Alterungsversuch wird für jede Konfiguration die Standzeit der Flüssigkeit experimentell bestimmt. Die gemessene Standzeit dient als Sollausgangsgröße für das neuronale Netz. In Verbindung mit den zugehörigen Eingangsgrößen ist dann die Anwendung von Algorithmen zur Optimierung der Gewichtungsfaktoren möglich. Die Verbreiterung der Datenbasis für das Training ist in der vierten Phase eine Aufgabe in diesem Teilbereich.

Abbildung 27: Simulationsstruktur für eine Alterungsvorhersage